BMW accelera la sua corsa verso un modello di produzione circolare e a basso impatto ambientale, introducendo nei suoi stabilimenti un innovativo sistema di stampa 3D basato su materiali riciclati.

Il colosso tedesco ha implementato un processo virtuoso che consente di trasformare polveri esauste e componenti consumati in nuovi filamenti e granuli plastici, destinati alla produzione additiva. Il fulcro di questa rivoluzione è l’Additive Manufacturing Campus di Oberschleißheim, un polo avanzato che funge da hub per ricerca, formazione e sperimentazione sulle tecnologie di stampa tridimensionale. Ogni anno, qui vengono recuperate e rigenerate fino a 12 tonnellate di scarti di stampa, trasformandoli in risorse preziose per realizzare utensili, attrezzature e componenti specifici utilizzati direttamente nelle linee di produzione del gruppo.

L’iniziativa ha radici nel 2018, grazie al programma BMW Start-up Accelerator, da cui è nato il progetto “bottleUP” con l’obiettivo iniziale di riutilizzare bottiglie PET per creare materiale da stampa. Dopo una promettente fase di testing, già nel 2021 i primi prototipi stampati in filamento riciclato sono stati impiegati con successo negli impianti produttivi.

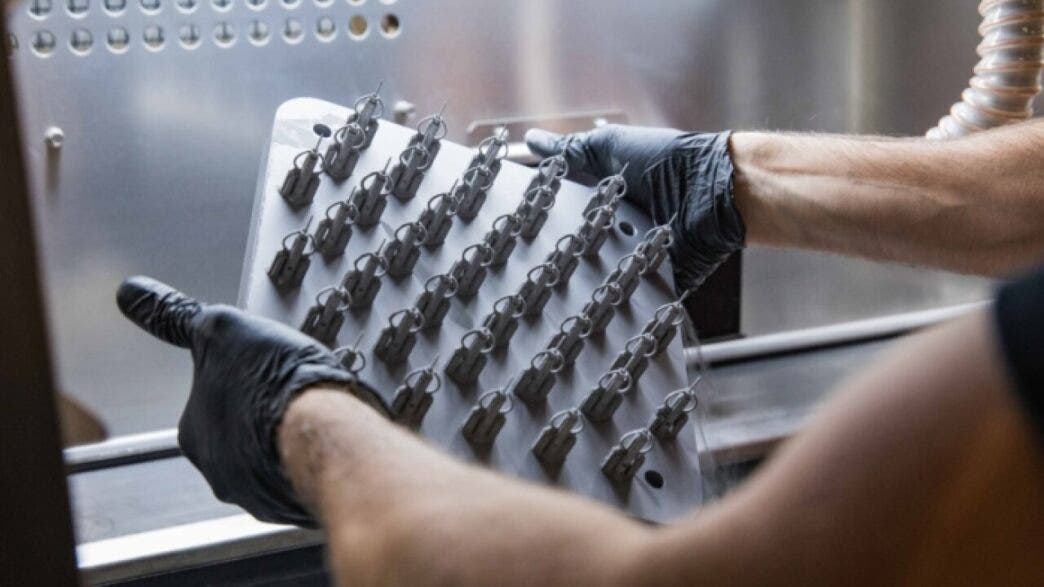

Oggi il Campus non si limita alla classica tecnologia FFF (Fused Filament Fabrication), ma sviluppa anche granuli per la Fused Granulate Fabrication (FGF), ideale per la stampa di strumenti di grandi dimensioni. I materiali vengono poi distribuiti nei siti produttivi BMW a livello globale, corredati da guide operative, parametri di stampa ottimizzati e corsi di aggiornamento per il personale tecnico.

Ogni stabilimento BMW è dotato di almeno una stampante 3D, capace di produrre localmente centinaia di migliaia di componenti tecnici, come attrezzi ergonomici, maschere di precisione, protezioni antigraffio e supporti per operazioni di preassemblaggio.

A Monaco, ad esempio, una parte stampata mantiene la barra dello sterzo nella posizione corretta durante il montaggio. A Berlino, speciali piedistalli aiutano nel fissaggio delle grafiche sulle moto BMW Motorrad. A Dingolfing, un supporto magnetico previene la caduta delle viti, migliorando sicurezza ed efficienza. Il know-how acquisito sarà ora applicato al nuovo stabilimento BMW di Debrecen, in Ungheria, dove nascerà la piattaforma Neue Klasse.