Sembra proprio che la rivoluzione nel settore dell’auto elettrica sia destinata a parlare italiano. A partire dal 2026, infatti, Volvo utilizzerà il grande macchinario Idra nella fabbrica di Košice, che dal 2026 produrrà ogni anno 250.000 veicoli elettrici di nuova generazione. Il macchinario in questione è prodotto da un’azienda di Travagliato, nell’entroterra di Brescia, che fa parte della galassia di Geely, come del resto Volvo. E si propone come una vera svolta per la mobilità sostenibile.

Il macchinario dell’azienda italiana era già balzato agli onori delle cronache quando era stata resa nota la sua utilizzazione nella tecnica di megacasting di Tesla, che fa leva proprio sulle sue grandi macchine di pressofusione per produrre il telaio dei suoi modelli più recenti in due soli grandi pezzi, che è stata adottata anche nella Gigafactory di Shanghai. A fornire le Giga Press, che sono già in funzione nello stabilimento texano di Tesla e in quello berlinese, è la casa madre cinese LK Group.

In quella occasione sulla stampa statunitense si era proposta una tesi abbastanza suggestiva, in base alla quale Tesla starebbe in pratica funzionando da cavallo di Troia per rendere le imprese cinesi sempre più competitive. Una funzione che è del resto stata assolta da Apple nell’industria degli smartphone. Resta da capire se anche l’Italia, che fornisce la tecnologia, usata da alcune imprese dell’automotive cinese, è destinata ad essere accusata allo stesso modo.

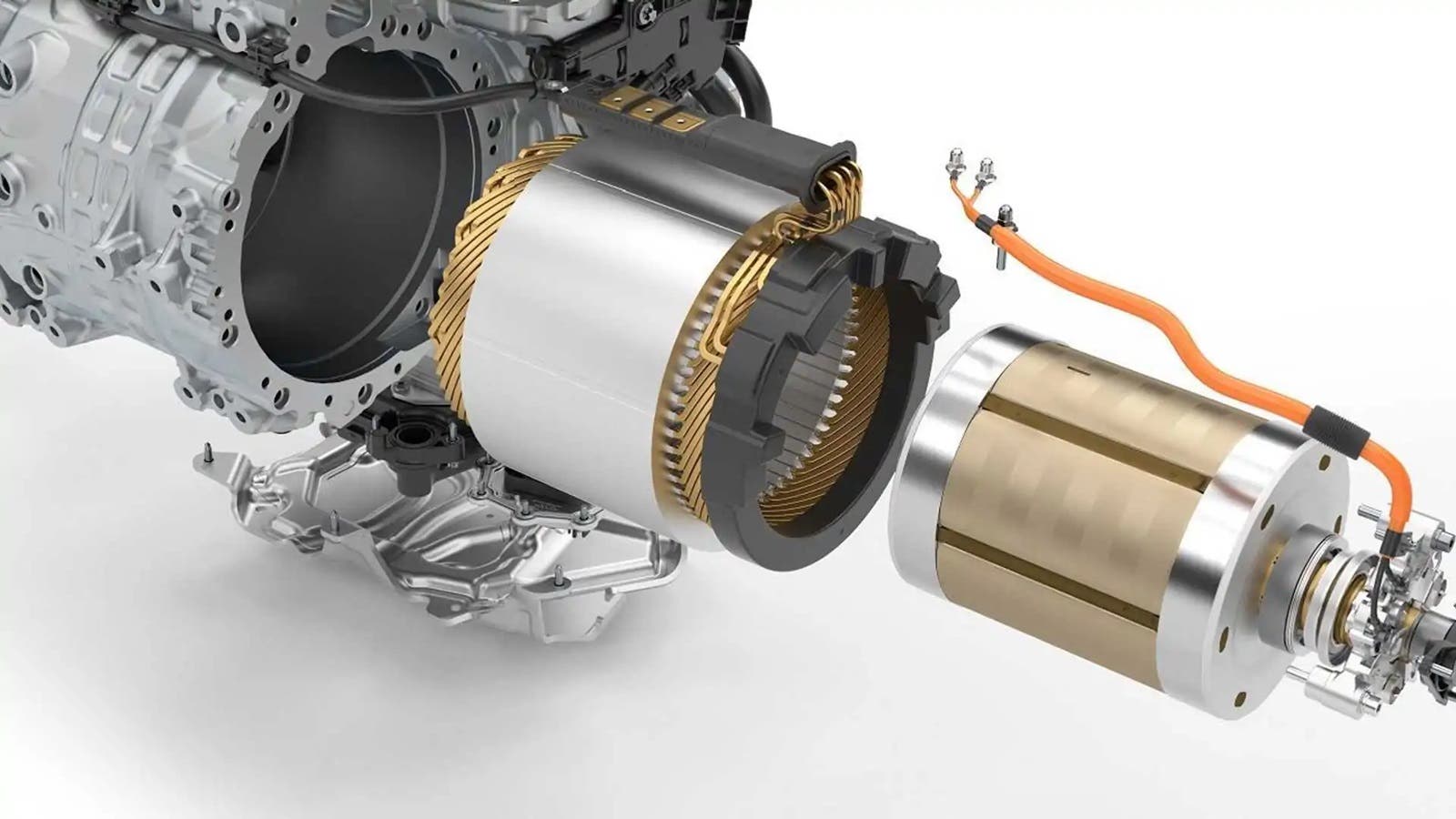

La filosofia di Idra

La filosofia su cui si basa il macchinario di Idra è strutturata in modo da ridurre i passaggi di produzione in fabbrica facendo uscire da una pressa, caratterizzata dalle dimensioni di una casetta, un modello il quale ha solo bisogno di poche operazioni aggiuntive, per esser pronto. Riducendo il tutto ad un solo blocco è possibile conseguire grandi risparmi non solo in termini di spazio, ma anche di ore lavorate. Una sorta di quadratura del cerchio che potrebbe farsi sentire in maniera prepotente sul mercato.

Stando a quanto affermato dal sito americano Electrek, le due Giga Press che saranno utilizzate da Volvo sono una versione riconfigurata della 9000, ovvero quella che è stata costruita per il Cybertruck, il nuovo pick-up di Tesla. La stessa azienda nordica ha intanto provveduto a definirsi sul proprio sito “la prima azienda al mondo a disporre di soluzioni Giga Press che già oggi producono componenti nel settore automobilistico del body in white”.

Per quanto concerne Idra, dall’interno dell’azienda bresciana affermano senza mezzi termini come il macchinario fornito rappresenti una innovazione in grado di dare il la per una vera e propria rivoluzione. A renderla tale proprio il fatto che vengano ad essere ridotti in maniera notevole tempi e costi di assemblaggio. Riduzioni che possono pesare moltissimo in un mercato come quello delle auto elettriche, in grande difficoltà nel corso degli ultimi mesi.

Il caso di Tesla fa capire meglio

Per capire meglio quanto sia veritiera l’affermazione di Idra, basta in effetti dare uno sguardo a quanto accaduto in casa Tesla. Il marchio californiano, infatti, dopo aver adottato il macchinario è riuscito a ridurre i costi di produzione nell’ordine del 30%.

Un margine che è stato fondamentale nella strategia commerciale sempre più aggressiva di Tesla. Grazie all’adozione del gigacasting, avvenuta nel 2020, la casa ha infatti potuto permettersi quei prezzi che stanno mettendo in crisi l’intero settore. Per rispondere alla sua mossa, sia Ford che Hyundai hanno quindi deciso di adottare le Giga Press. Non farlo metterebbe in pratica fuori mercato i loro modelli.

La tecnologia utilizzata prevede lo stampaggio di un grande componente unico del telaio invece dell’assemblaggio e la saldatura di parti più piccole, andando in tal modo a compensare i costi aggiuntivi delle batterie.

Se Tesla ha già ricevuto 14 macchinari, altri 11 sono stati inviati ad altre aziende, nonostante una segnalazione da parte dei critici. Questa tecnologia, infatti, deve essere immune da guasti e incidenti anche lievi. Nel caso in cui se ne verifichi uno diventa estremamente complicata una sua riparazione. Tanto da poter infine rendere più conveniente ricorrere ad una nuova vettura, rispetto a quelle prodotte dalla struttura mono-blocco. Un argomento che, a quanto pare, non sembra però aver frenato la sua diffusione nell’automotive globale.